В этой статье я расскажу вам, как я изготавливаю акриловые корпуса для своих приборов и изделий. Начертить и заказать корпус из листового акрила или другого материала оказывается совсем не сложно. Приглашаю к прочтению.

Предисловие.

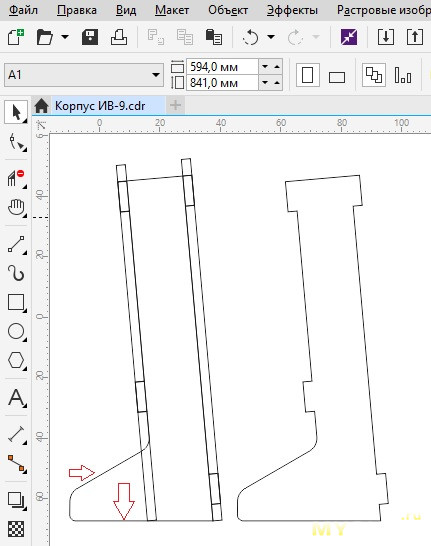

Хочу предупредить, что в статье будет много скриншотов с непонятными линиями, но надеюсь, вы сможете разобраться. Я в свою очередь постараюсь все понятно объяснить и донести информацию как любителям погрузиться в чтение, так и людям, просто заглянувшим на огонек.

Также, я не являюсь профессионалом в области проектирования, — а просто любителем. Если вы знаете более простые и интересные методы проектирования чертежей для лазерной резки — буду благодарен, если вы ими поделитесь в комментариях.

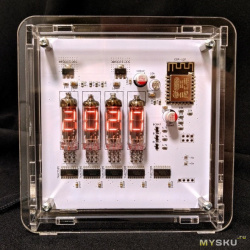

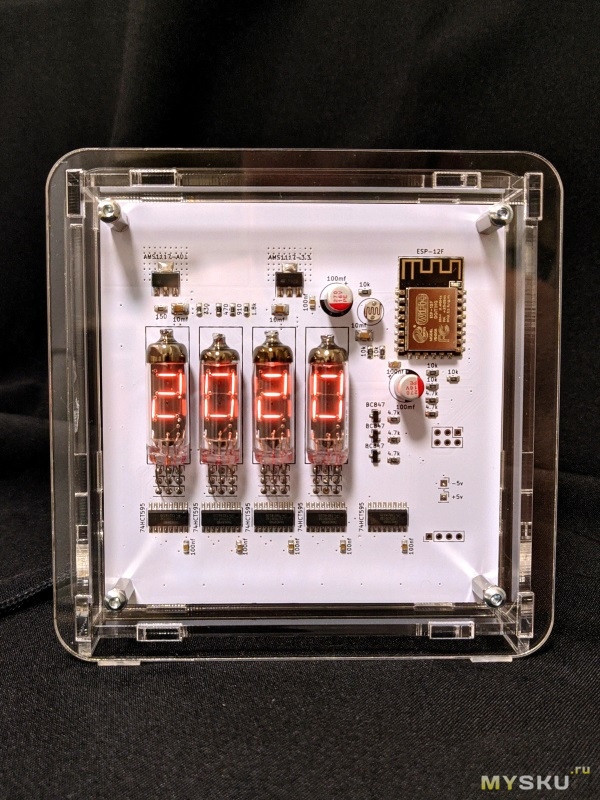

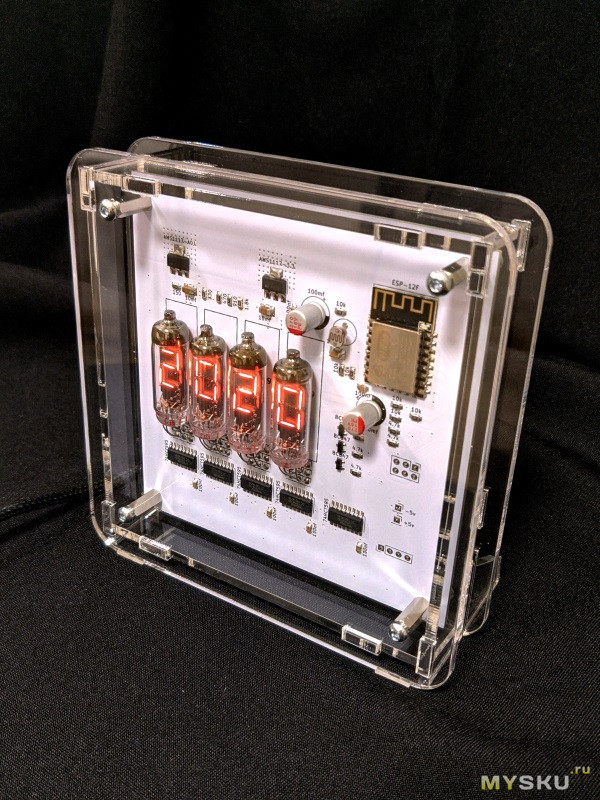

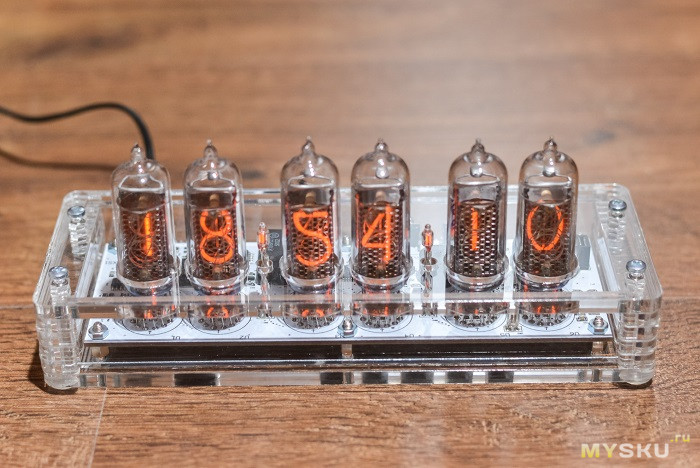

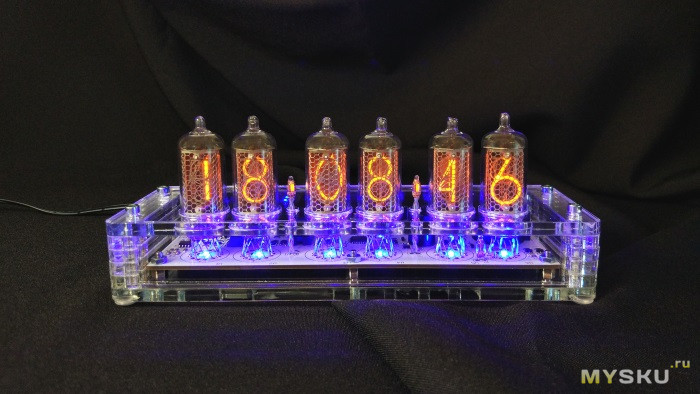

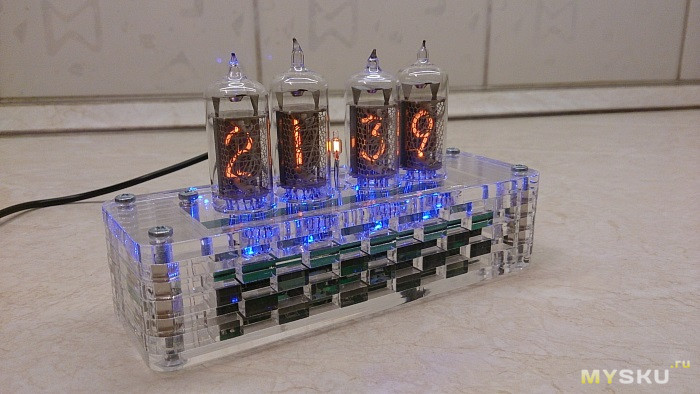

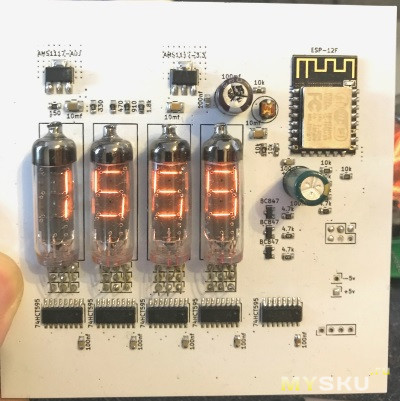

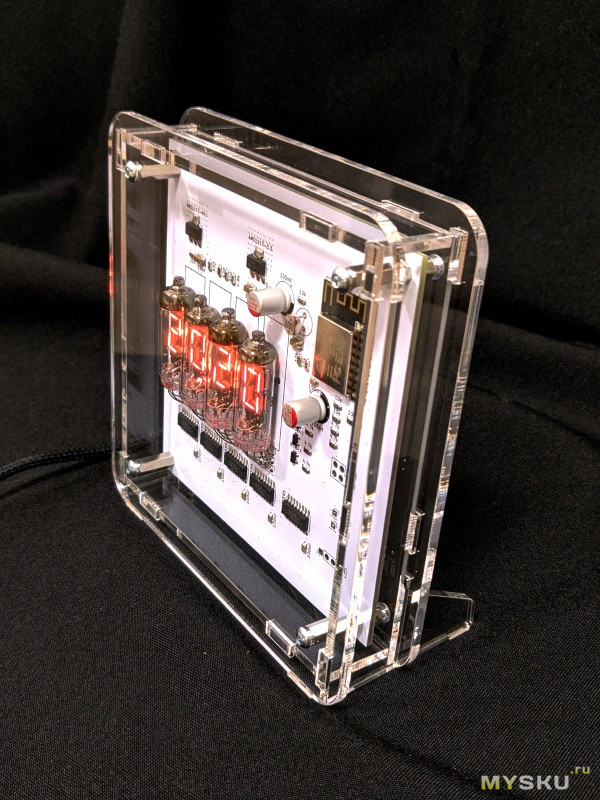

Методику подготовки макета я покажу на примере корпуса для ламповых часов на накальных лампах ИВ-9. Часы построены на ESP-12 и синхронизируют время с NTP сервером. Этот проект открытый для повторения. При желании найти его вы сможете в Сети.

Осваивать черчение (или моделирование) для лазерной резки я начал, когда появилась необходимость изготавливать корпуса для своих ламповых часов.

Мои часы

На YouTube есть множество уроков и другой информации касательно темы лазерной резки, начиная от нюансов порезки и заканчивая методами черчения и проектирования. Например у Мистер Деревяшкин или других.

Для проектирования зачастую используются CAD программы типа Solidworks с последующим экспортом файлов в требуемых форматах, CorelDraw и др. Узнав о требованиях к файлам, я начал осваивать CorelDraw.

Коротко о требованиях к файлам. Макеты для резки и гравировки должны содержать только векторы. Форматы файлов — зачастую это DXF, CDR. Масштаб должен быть 1:1. Толщина линий — минимальная. Контуры всех объектов должны быть замкнуты. Подробнее о требованиях вы можете узнать в Сети или там, где планируете заказывать резку.

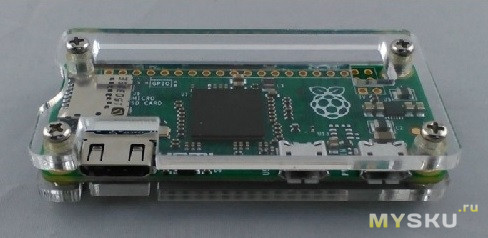

Типы корпусов. Корпуса из листовых материалов, таких как листовой акрил, фанера и др. легко изготавливать для разных плат и приборов. Чтобы защитить отладочную плату, можно установить только верхнюю и нижнюю панели.

Или же можно изготовить «коробочку» для платы или устройства.

Методы соединения. Существует множество методов соединения стенок корпуса. Все зависит от вашей фантазии и 3D-мышления. Вот некоторые мне известные.

Шип в паз.

«Слойка»

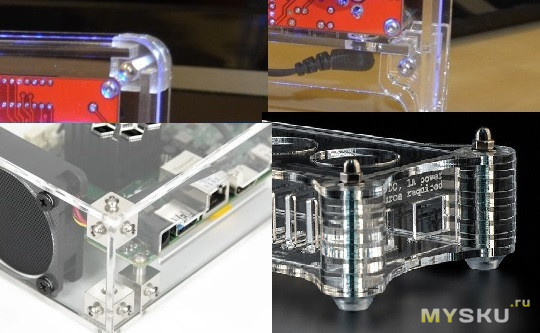

При помощи доп. деталей.

Если толщина материала большая, можно сверлить отверстия в торцах стенок и напрямую прикручивать горячими саморезами или резать резьбу.

Для часов ИВ-9 я решил использовать прозрачный акрил 3 мм и соединение шип-паз. Это наиболее простой и дешевый метод соединения перпендикулярных стенок. Ведь не нужно вырисовывать дополнительные крепежные детали, требуется минимальное количество винтов и стоек. Единственным минусом является не очень эстетичный внешний вид. Но это на любителя… Еще часы будут стоять под наклоном в 5°. Итак, приступим.

Проводим измерения.

Имеем плату размерами 100*100 мм. К сожалению, крепежных отверстий на плате не предусмотрено. Изначально я планировал устанавливать плату в пазы. Но для этого нужны дополнительные крепежные детали.

В итоге решил просто просверлить отверстия. В нижней части платы есть переходные отверстия и они ровно расположены. Поэтому отталкиваясь от них получаем отступы по 4,7 мм с каждой стороны. Размечаем, сверлим.

Толщина ламп от 10 до 11 мм. Поэтому спереди используем стойки М3х12ВВ (внутринняя-внутринняя резьба), сзади — М3х5ВН (внутринняя-наружная резьба) — для узелка провода питания.

Общая толщина платы со стойками — 5+1,6+12=18,6 мм. Такой будет и ширина боковых стенок.

Начинаем разрабатывать макет. Прорисовываем плату.

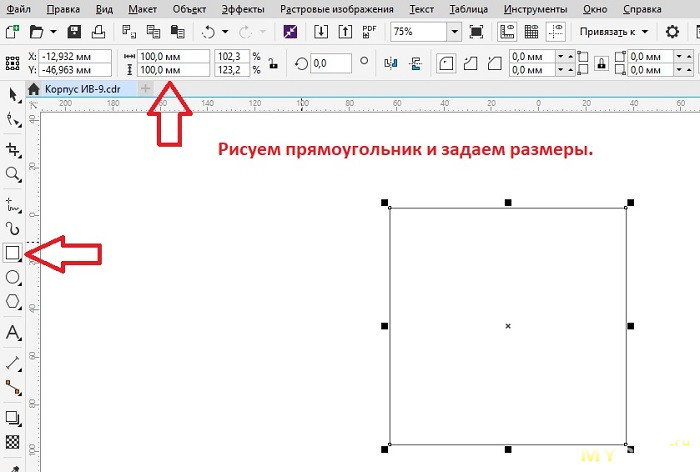

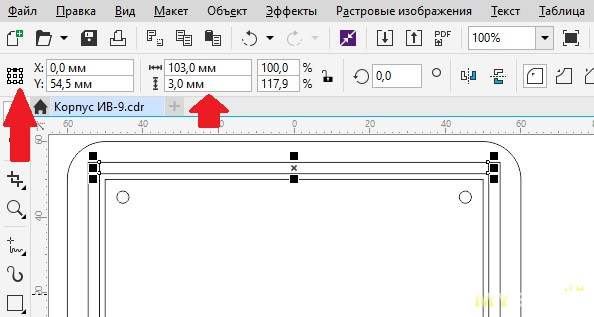

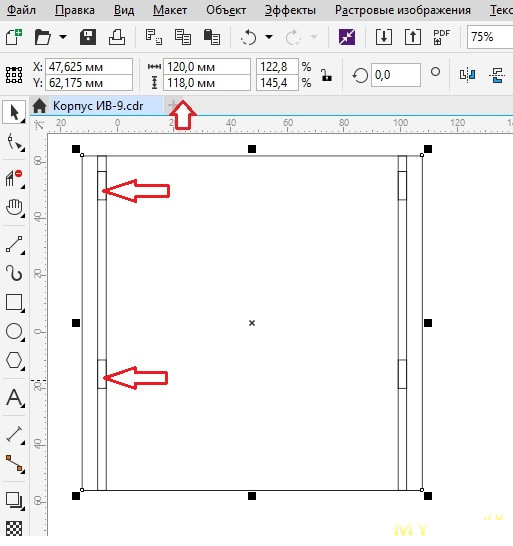

Первым делом устанавливаем CorelDraw и создаем файл.

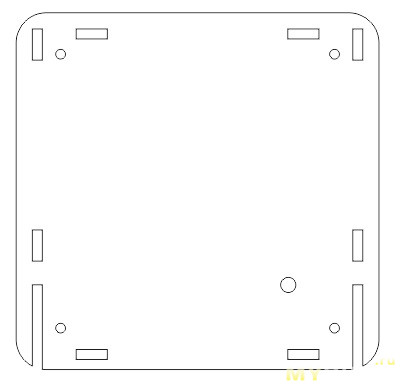

Рисуем прямоугольник с размерами платы.

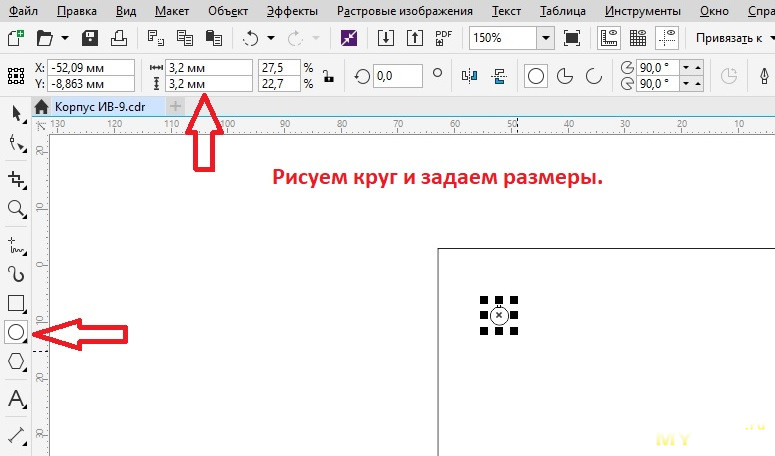

Рисуем круги крепежных отверстий с диаметром, чуть большим крепежных винтов. Копируем круги к углам платы.

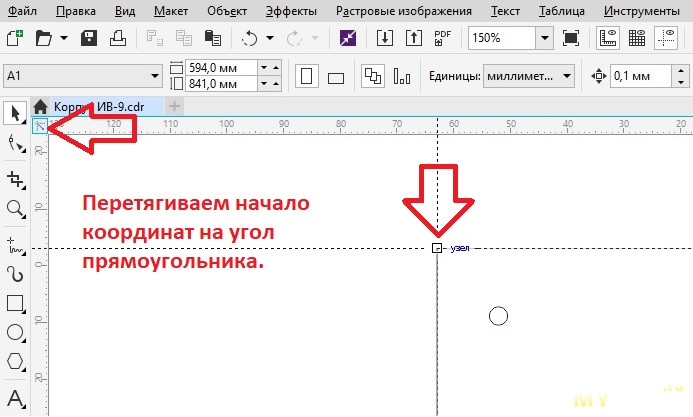

Переназначая начало координат на каждый из углов удобно выставлять круги крепежных отверстий с требуемым отступом по координатам XY.

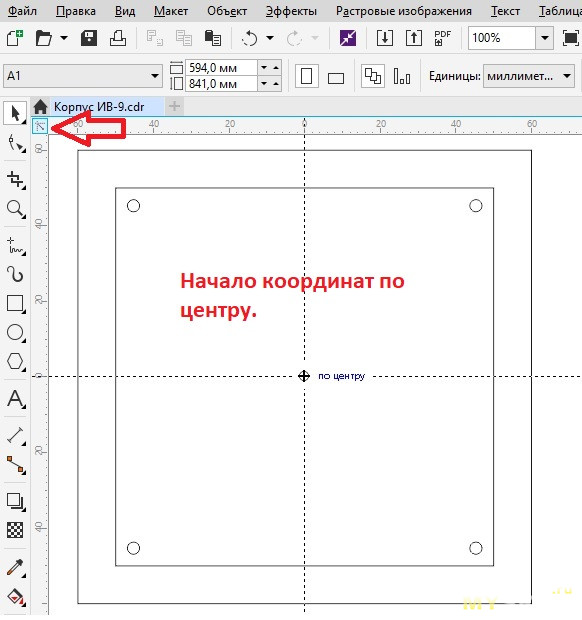

После расстановки начало координат можно установить в центр прямоугольника. Получились габариты платы с крепежными отверстиями.

Передняя панель.

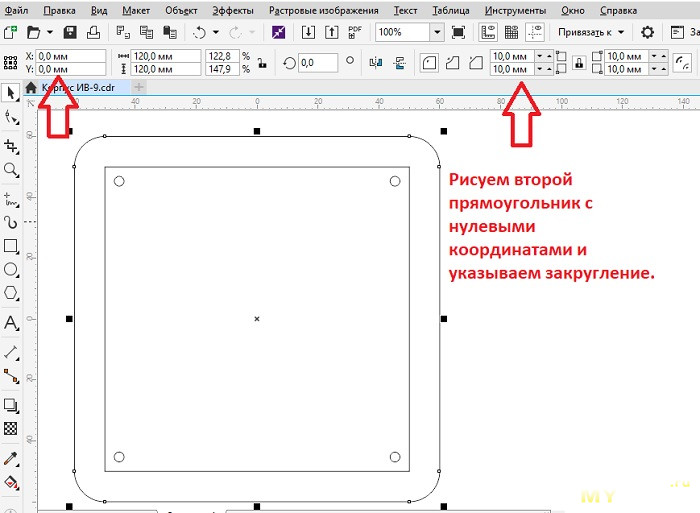

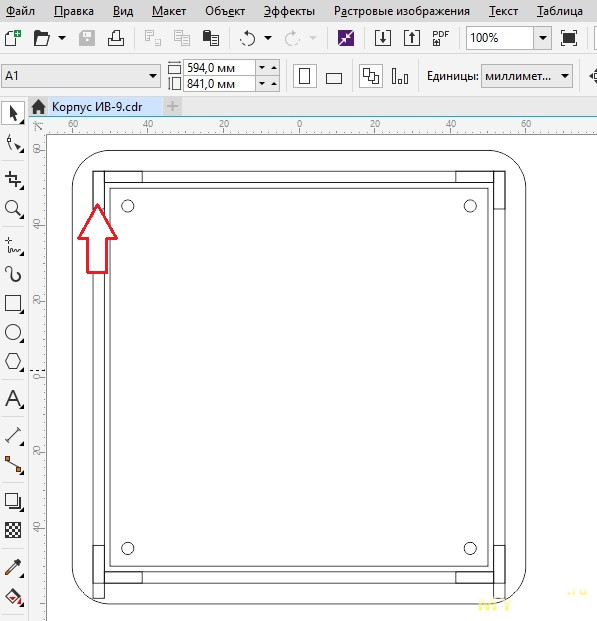

Рисуем прямоугольник с нулевыми координатами, желаемым размером и скруглением углов. Это будет передняя панель корпуса.

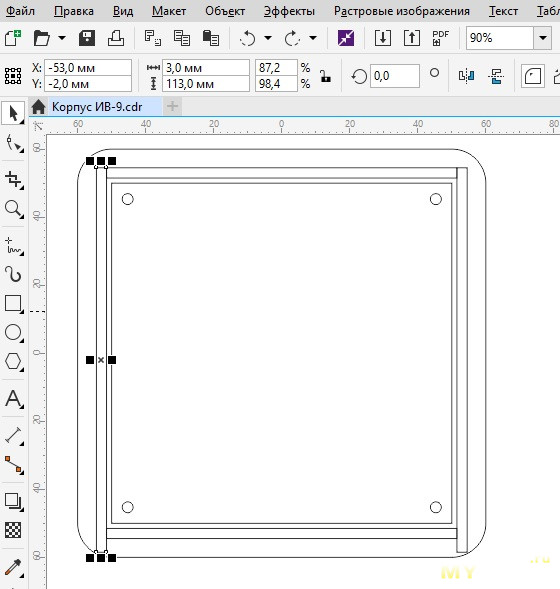

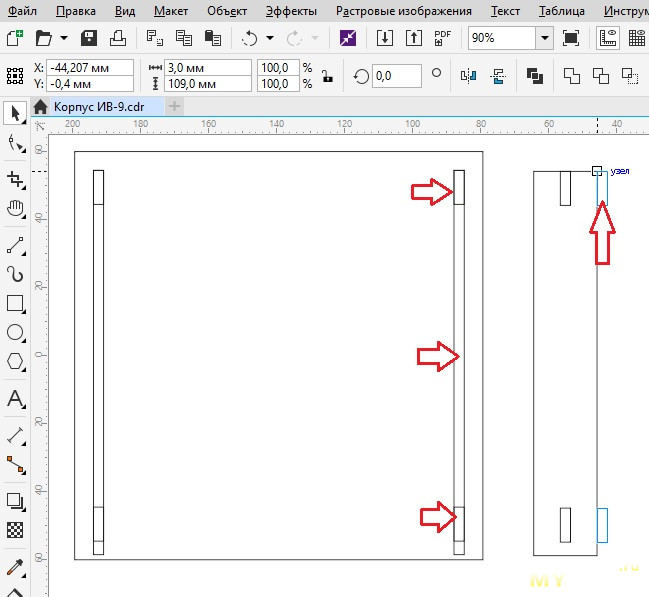

Далее добавляем узкие прямоугольники с небольшим отступом от платы — боковые стенки. Их ширина равняется толщине используемого материала.

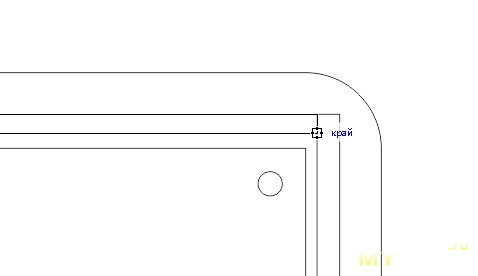

«Растягивать» прямоугольники удобно «примагничивая» к узлам или линиям.

Можно изменить сторону отсчета. Т.е. менять размеры прямоугольника можно не только относительно центра, но и относительно одной из сторон или углов. Это удобно, если элемент «примагнитился» и изменить размер нужно относительно точек привязки.

Добавляем маленькие прямоугольники с привязкой к длинным — собственно шипы и пазы. (На верхней и нижней стенках шипы я позже подвину от края ближе к центру)

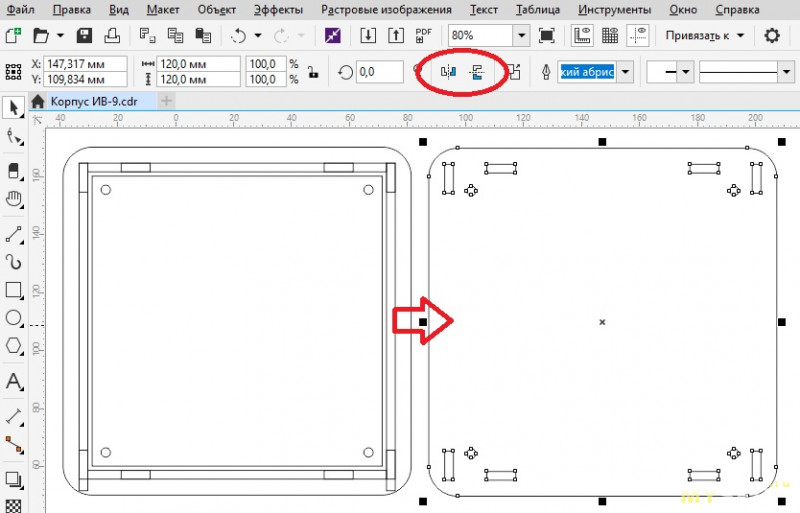

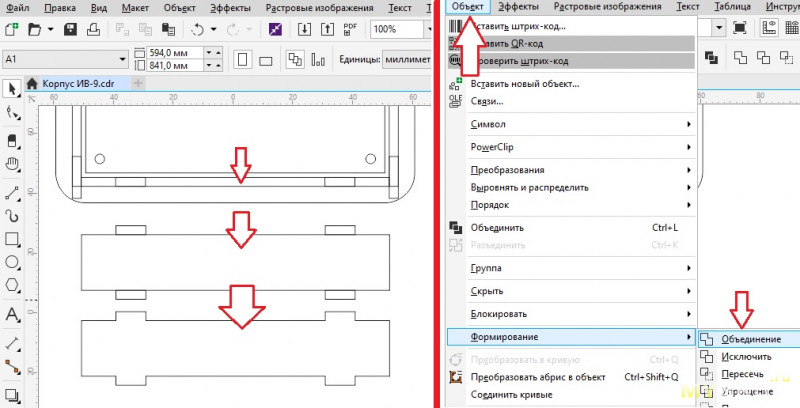

Теперь копируем нашу сборку и удаляем элементы, которых не должно быть на передней панели. И важный момент: прямоугольники пазов нужно увеличить в размерах, иначе, из-за оплавления возникнут трудности при сборке. Я увеличил размеры на 0,1 мм.

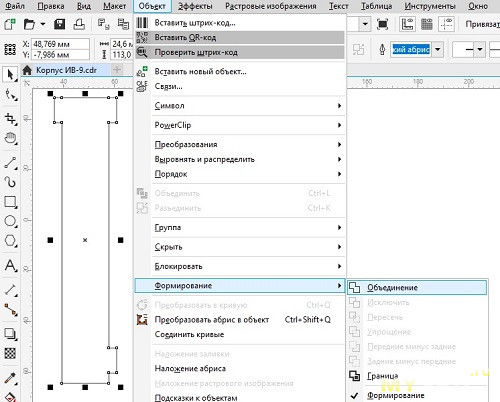

Далее выделяем всю панель — и правой кнопкой мыши «объединить». Получаем единую структуру — переднюю панель, готовую к порезке. Для проверки симметричности объект можно скопировать, вставить и отразить по горизонтали и вертикали. Все несовпадения с предыдущим будут указывать на несимметричность.

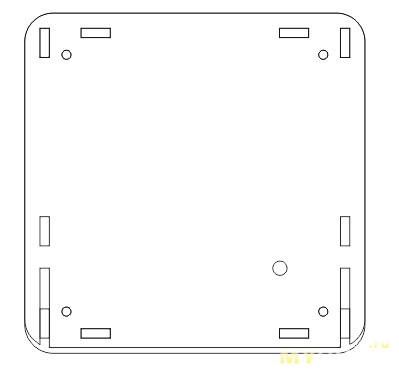

Задняя панель и боковые стенки.

Копируем переднюю панель, удаляем скругление углов, верхние стенки и плату.

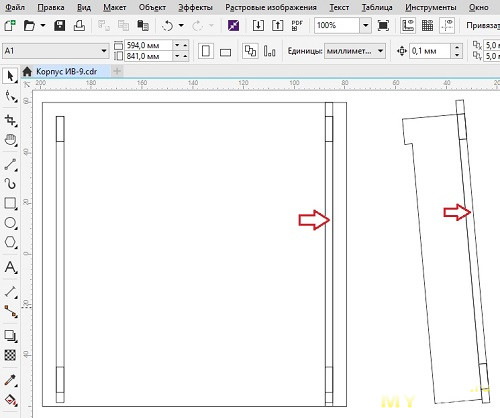

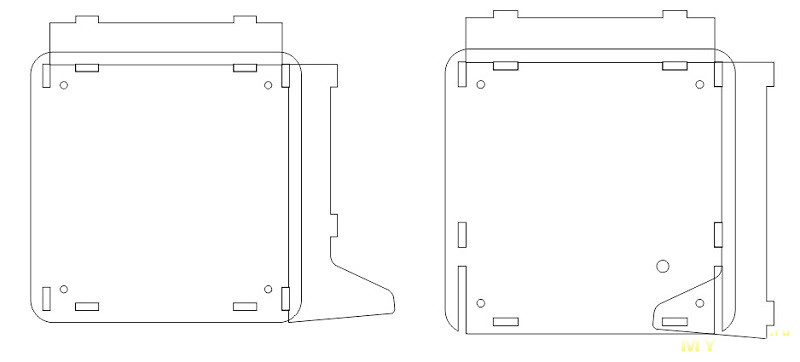

Т.к. часы будут стоять под наклоном, задняя панель должна быть меньше по высоте. Для определения высоты я использовал боковую стенку. Для её создания дублируем длинный и маленькие прямоугольники, меняем ширину длинного прямоугольника. Назначив начало координат в центр прямоугольника смотрим координаты маленьких, переносим их на сторону и указываем прошлые координаты по оси Y. Или же можно выделить оба прямоугольника, перенести и привязать по верхнему левому углу, как на скриншоте.

Выделяем все, объединяем.

Получается заготовка боковой стенки. Её я наклонил на 5° и приставил «эквивалент» передней панели с привязкой по шипам.

Имеем длину задней панели.

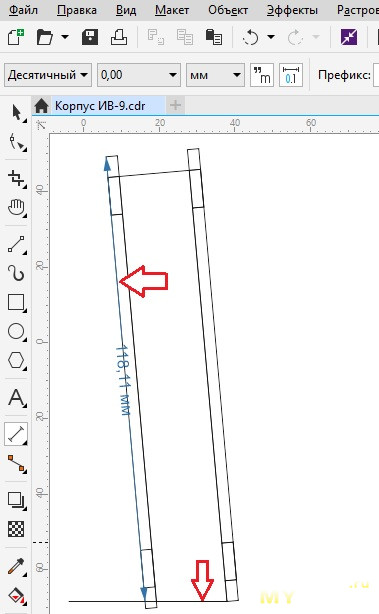

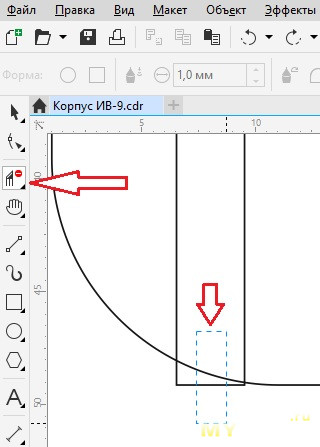

Используя инструмент правки кривых (второй ниже стрелки) и добавив горизонтальную линию, меняем форму боковой стенки. Дорисовываем ножку — готово.

Теперь возвращаемся к задней панели. Благодаря прорисованной боковой стенке определилась высота задней панели. Этих проблем не будет, если корпус ровный и симметричный.

Тут я решил подвинуть нижние пазы задней панели, чтобы освободить место для ножек.

Сохраняя координаты всех объектов, меняем высоту задней панели. Для этого меняем привязку (в углу сверху слева) и назначаем нужную высоту. Не забываем вернуть привязку к центру.

Добавляем скругления углов и прорези для ножек. Увеличиваем пазы на +0,1 мм.

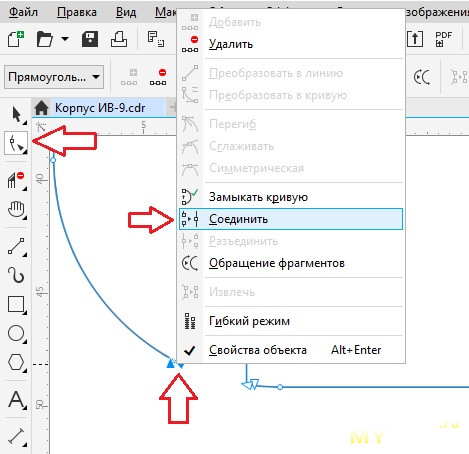

И теперь интересный момент: как сделать вырезы для ножек? Если нарисован прямоугольник — получаем отверстие. Как сделать вырез? Для этого выделяем все объекты и объединяем (ПКМ). Из кучи объектов получится некая структура. Используя инструмент «удаление виртуального сегмента», лишнее можно удалить и соединить узлы векторов «инструментом для правки векторов».

Контур замкнулся… Получаем макет задней панели.

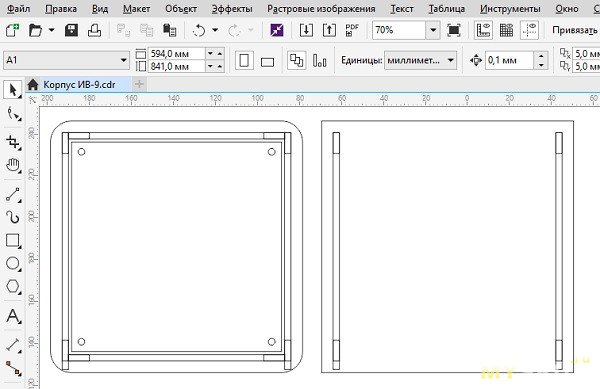

Верхняя и нижняя стенки.

Теперь самое простое. Дублируем нижнюю стенку, увеличиваем ширину до 18,6 мм, назначаем начало координат в центр. Далее запоминаем координаты шипов по оси Х, переносим их на края прямоугольника с привязкой по краю и устанавливаем прежние координаты. Все выделяем и объединяем. Готово. Получили макет верхней и нижней стенок.

Проверка совместимости.

Одним из важных пунктов является проверка на совместимость деталей. Их можно просто наложить друг на друга или приставить рядом. Несовпадения мест стыковки могут указывать на ошибки.

Также необходимо все объекты преобразовать в кривые — выделить все и правой кнопкой мыши — «преобразовать в кривую».

В программе есть функции проверки на замкнутость контуров, подсчет общей длины линий реза, и другие инструменты для проверки макетов…

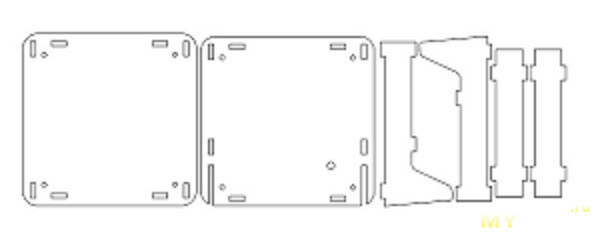

Расставляем все ровненько и получаем полный макет для лазерной резки.

Немного о гравировке.

На этих часах и, соответственно, на корпусе не предусмотрено никаких кнопок и надписей. Поэтому не был затронут вопрос гравировки. Здесь все просто. Для того, чтобы производство произвело гравировку, необходимо текст или другие объекты залить красным цветом (или другим цветом с соответствующим комментарием) и преобразовать в кривую.

Еще есть возможность не гравировать, а резать не на полную толщину — «царапать». Пример есть на фото круглых часов вверху. Если гравировка — это сжигание тонкого слоя материала на поверхности, то «царапанье» — это тонкий рез материала на небольшую толщину. Выглядит это на толстом акриле как трещины. Линии реза же должны быть минимальной толщины и черные.

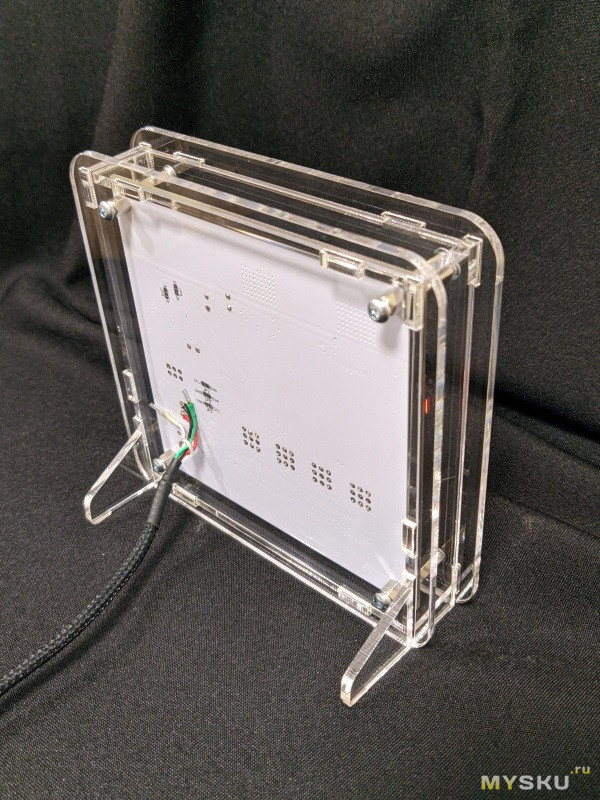

Получаем и собираем наш корпус.

К сожалению, фото процесса сборки я не делал. Да и нет ничего интересного: снимаем защитную пленку, удаляем пыль. Далее прикручиваем заднюю панель, вставляем боковые стенки в пазы и на них одеваем переднюю панель, прикручиваем.

Итак, что нужно, чтобы изготовить акриловый корпус для чего угодно?

1) Определиться с типом корпуса и методом сборки.

2) Произвести замеры платы, координат крепежных отверстий и других вырезов.

3) Начертить габариты платы, крепежные отверстия и др.

4) Начертить сборку корпуса вокруг платы. «Вид сверху».

5) Выделить из сборки отдельные детали.

6) Произвести проверку каждой детали и их совместимость.

7) Заказать резку на производстве.

Подводим итоги.

Как вы уже увидели, изготовление корпусов из листовых материалов не является сложной задачей, а сам CorelDraw чем-то похож на Paint. Да, потрудится все же придется. И без ошибок вряд ли получится.

В результате получаем простой, дешевый и достаточно эстетичный корпус для любителей лицезреть внутреннее устройство изделия.

P.S.: По просьбам читателей добавляю ссылку на фирму, в которой я делал заказ — NIOS.

Цена за комплект деталей из прозрачного акрила толщиной 3 мм при заказе 11 шт составила 3$. Материал предоставляет фирма. Цена без учета крепежа.

Спасибо, что дочитали до конца. Касательно темы ламповых часов еще есть что рассказать.

:) Если понравилось, — жмем сюда ↓